- ゴムローラーの表面に溝切加工を施したいとお考えの方

- 溝切加工の種類についてお調べの方

- 溝切加工の機能・効果についてお調べの方

ローラーの溝切加工 / 表面加工

工業用や、試験用等で使用されるローラーには、表面に溝切加工を施す場合があります。

溝切加工をすることで、ローラーに、様々な効果を与えることが可能です。

溝切加工をすることで得られる効果

溝切加工を施すことで、得られる効果は例えば下記の通りです。

- 表面積が大きくなるため、塗料やインクなどを、より多くローラーに乗せることが可能

- シートなどの搬送時にバタつきを防ぐ

- シワ伸ばし効果を付与する

- ゴムローラーの放熱補助

- グリップ力やフィット性を向上させる

etc・・・

溝切加工が可能な材質は?

溝切加工は、NBR(ゴム)でも、樹脂でも、ウレタン、シリコンでも可能です。

- NBR (ニトリルブタジエンラバー)

- ウレタン

- シリコン

- EPDM (エチレン)

- ウレタン系 UV樹脂

- CR (クロロプレンゴム)

etc・・・

溝切加工の種類

- 縦溝

- 横溝

- スパイラル溝

- ヘリカル溝

- ダブルヘリカル溝

- ダイヤカット溝

以下、1つ1つの溝加工の種類について、詳細を記します。

縦溝

- ゴムローラーの摩擦係数を上げる

- ゴムローラーに柔らかさを付与

- ゴムローラーの放熱を助ける

- プラスチック等に型づけ

溝の本数やピッチ、太さなどを指示下さい。

横溝

- ゴムローラーの摩擦係数を上げる

- ゴムローラーに柔らかさを付与

- ベルト等のスリップ、蛇行を防ぐための搬送用途

- プラスチック等に型づけ

溝の本数やピッチ、太さなどを指示下さい。

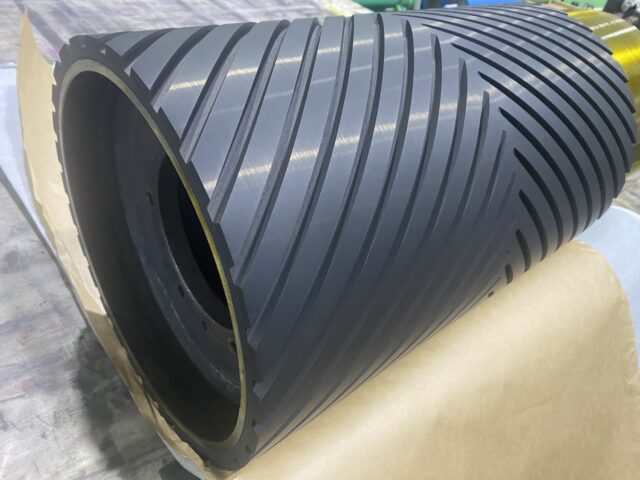

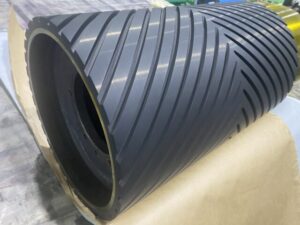

スパイラル溝

- 鋼板や合板、合紙などのコーティングローラーとして使われ、溝切した分、コーティング剤の塗布量を増やすことが可能

スパイラル溝切の向きを右下がりか左下がりかご指示下さい。

上の写真は、「スパイラル溝加工」を施した樹脂材質のローラーです。

両端は塗料の液だれ防止のために少し太めの「縦溝加工」が1本ずつ入っています。

ヘリカル溝

- ベルト等のスリップ、蛇行を防ぐための搬送用途

- ゴムローラーの放熱を助ける

らせんの角度と溝の本数をご指示下さい。

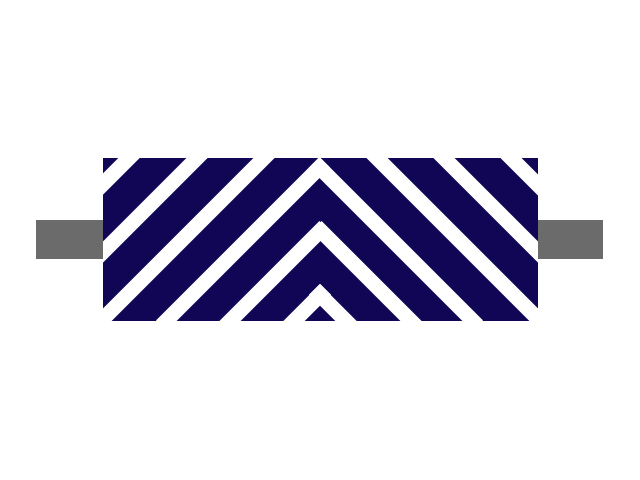

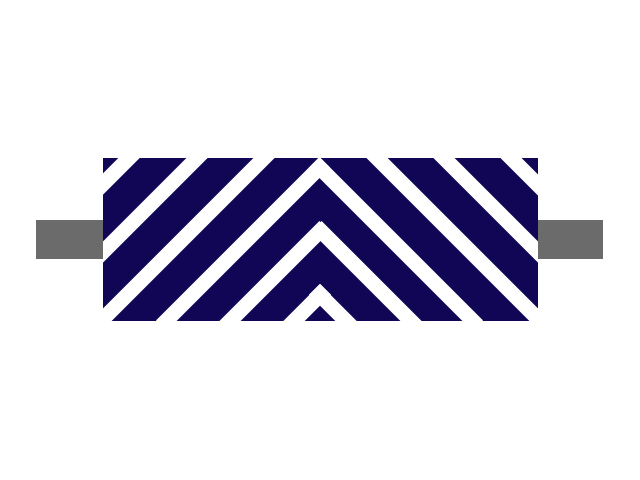

ダブルヘリカル溝

- 布、紙等のしわを伸ばす

- ベルト等のスリップ及び蛇行防止

- ゴムローラーの放熱補助

らせんの角度と溝の本数をご指示下さい。

参考記事 / 溝切加工の種類

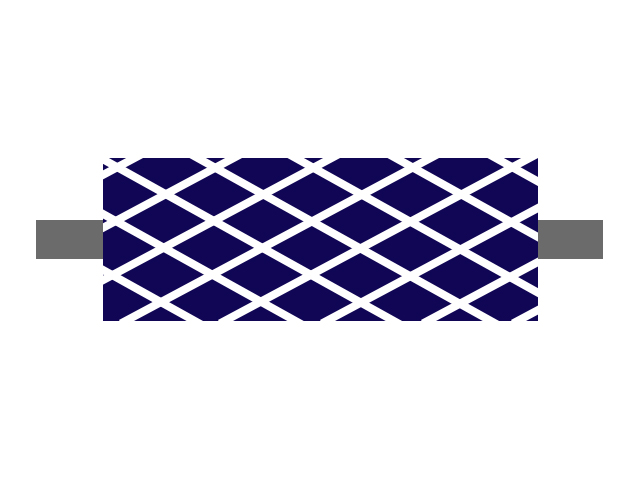

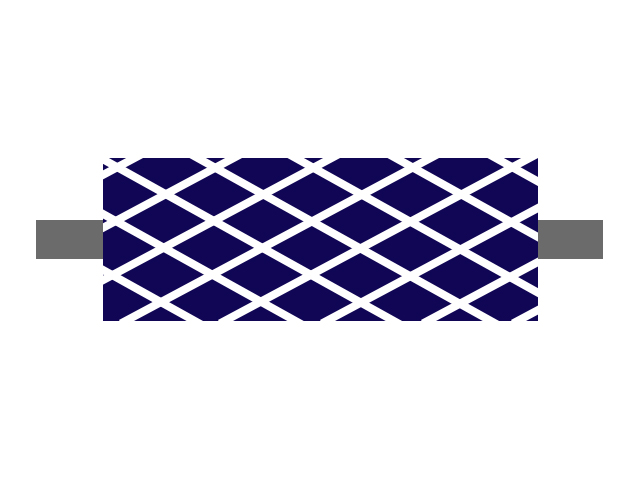

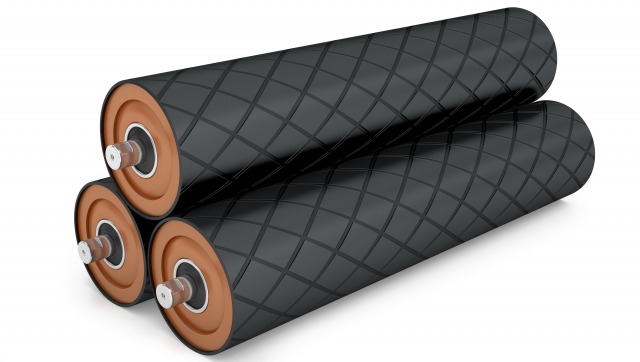

ダイヤカット溝

- ゴムローラーの放熱を補助

- フィルムや紙のフィット性を高める

- ベルト等のスリップ・蛇行を防ぐ

らせんの角度と溝の本数をご指示下さい。

溝を綺麗に仕上げるためには?

材質が硬質なほど、綺麗に溝切加工が仕上がる可能性が高いです。

当社では、最低でも、ゴム・樹脂ローラーの場合は40度以上を推奨致します。

材質によっても異なりますが、軟質のローラーは綺麗に溝が切れない場合があります。

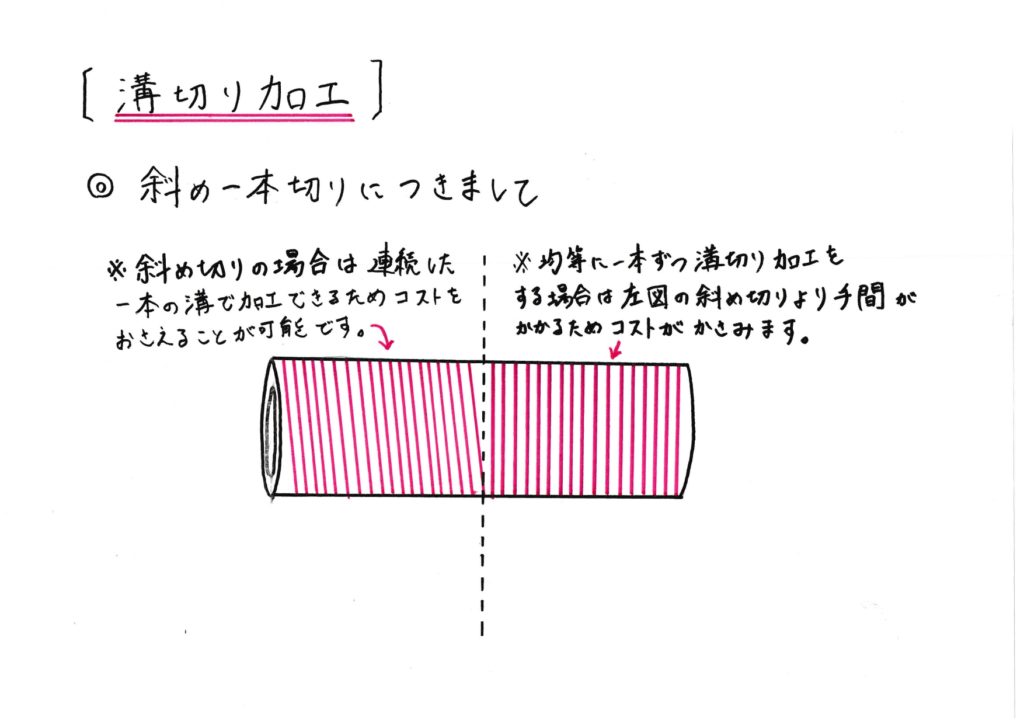

溝切加工のコストカット例

当然ですが、溝切加工は細かい加工が必要なほど、加工費がかかります。

当社では、実際にお客様に溝切加工費を抑えるように、例えば、下記のようなご提案をさせていただいております。

上の手書き図の左側は、ローラー回転させながら、溝を、スパイラル状に切ることにより、実質1本線で加工してコストカットする方法です。

反対に上の図の右側のように、縦に1本ずつ溝を付けていく「縦溝加工」ですと、数回に渡って溝切加工を行うことになるため、「スパイラル溝加工」よりも加工費が高くなってしまいます。

ゴムローラーを知る・探す スタートページ

お問い合わせはコチラからどうぞ